Indem wir Ihren Fertigungsprozess effizient gestalten, entfalten wir das Potenzial eines jeden Werkstoffs.

TAV (Tout l’art du Verre) und Intermac schaffen gemeinsam ein konkretes Beispiel für Smart Manufacturing.

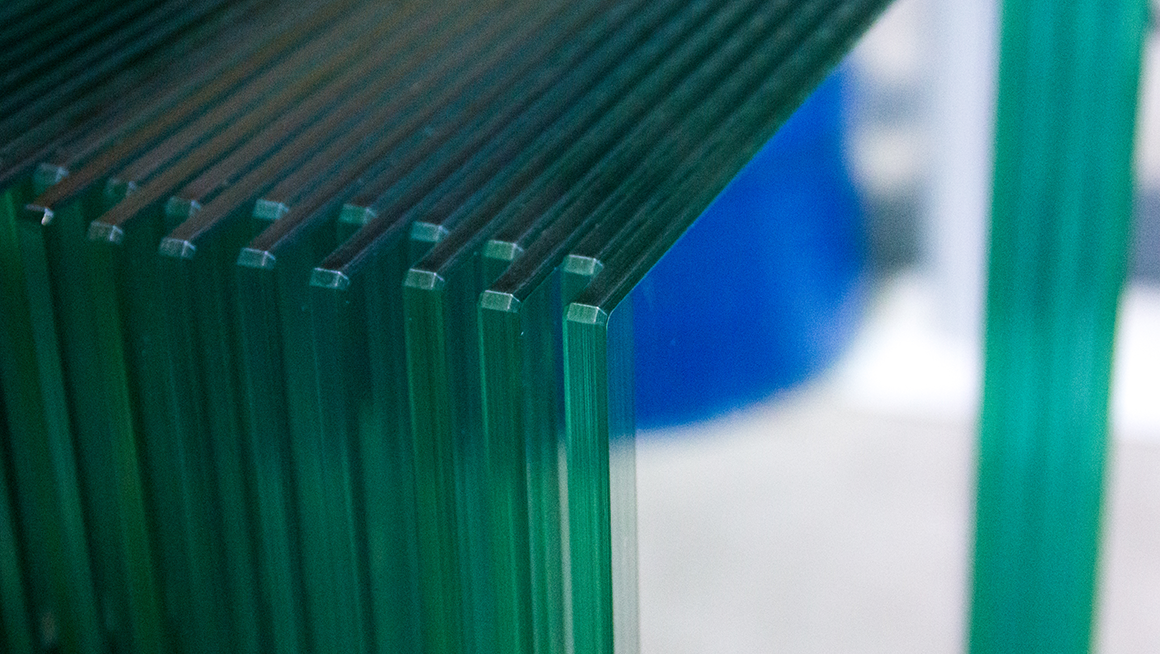

Genau gegenüber der derzeitigen TIV-Produktionsstätte (Tout l’Intérêt du Vitrage Isolant) mit Sitz in Treize-Septiers (in der französischen Stadt Nantes) verwirklicht sich das ehrgeizige Projekt von Jean-Yves Glumineau: eine brandneue Flachglasverarbeitungsanlage “TAV” (Tout l’art du verre). Ein innovatives Projekt, das sich durch maximale Prozessautomation auszeichnet und auf die Realisierung einer echten Smart Factory ausgerichtet ist. Die neue Produktionsstätte ist mit Spezialtechnologien zum Schneiden, Schleifen/Polieren, für Keramikdruck, Emaillierung und Härtung von Glas ausgerüstet: Neue Bearbeitungen, die das bereits vom Mutterunternehmen TIV angebotene Produktsortiment erweitert haben. Die neuen Bearbeitungen wenden sich vor allem an Interiordesigner, Möbelhersteller, Schlosser und Hersteller großer Fassaden und Glasfenster.

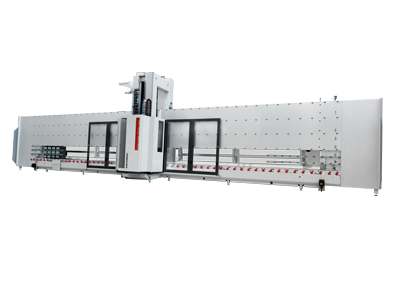

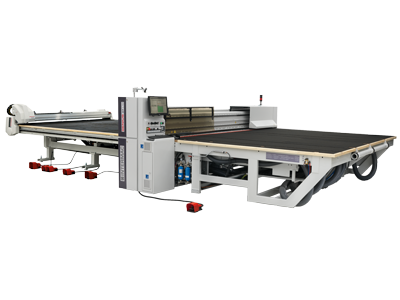

Um dieses Projekt ins Laufen zu bringen, suchte Jean-Yves Glumineau die Mitarbeit von Jean-Louis Piscina, einem Glasfachmann mit 25-jähriger Erfahrung im Spiegelbereich, der ein wahrer Experte in der Glasbearbeitungen und -behandlung ist. Neben einem zuverlässigen Geschäftspartner benötigte man einen hervorragenden, technologischen Partner, dem man die Realisierung dieser Herausforderung anvertrauen konnte. Hochmoderne Bearbeitungstechnologie, Konnektivität, Instrumente für die Produkt- und Prozesssimulation, präventive Rückverfolgbarkeit: Das waren die wichtigsten Thematiken, die von Intermac und TAV behandelt wurden, um den ehrgeizigen Weg der Automation einzuschlagen und Ressourcen und innovatives Know-how einfließen zu lassen. Die neue Produktionsstätte hat eine Fläche von 5.300 m2, die zu den 7.500 m2 von TIV hinzukommen (welches seinerseits 2018 auf 15.000 m2 anwachsen wird). In der Tat wollten Jean-Louis Piscina und Jean-Yves Glumineau beim Gedanken an die neue Produktionsstätte ein neues industrielles Konzept einer Spiegelfabrik ins Leben rufen und umsetzen. Sie folgten dabei der gleichen Philosophie, von der TIV im Jahr 2008 geleitet wurde: „Alles auf die Anlage, ohne das Glas berühren zu müssen und Verringern der Eingriffe durch den Menschen.“

Industry 4.0

Die Herausforderung bei TAV-Projekt, das Ergebnis einer Investition von etwa 5 Millionen Euro, bestand darin, eine Vielzahl von Kompetenzen miteinander zu kombinieren und über die Integration der Robotik eine hohes Automationsniveau zu entwickeln. Die Leistungen der im Automatisierungsprozess eingebundenen Maschinen werden kontinuierlich und ständig optimiert. Die von Intermac entwickelten Lösungen bieten dem Kunden die Sicherheit, ganz exakt zu wissen, was gefertigt und welches Effizienzniveau dabei erreicht wird. Die Automatisierung reduziert sowohl das Fehlerrisiko als auch manuelle Eingriffe auf Null, sodass eine perfekte Produktionsleistung angestrebt werden kann. Nicht nur das: Nun ist der Kunde in der Lage, die Abwicklungszeit eines Auftrags genau zu kennen und diesen zu maximieren, um die Marktbedürfnisse innerhalb kürzerer Zeiten erfüllen zu können. Insbesondere wurde, um mit der geforderten, maximalen Flexibilität reagieren zu können, ein Batch-One-Prozess entwickelt, der die Produktion optimiert, indem auch große Produktionschargen individuell abgestimmt werden können. Auf diese Weise ist TAV in der Lage, die Produktion auf den Verlauf der Nachfrage und die Bedürfnisse des Marktes anzupassen. „Wir wollten, dass alle Maschinen miteinander kommunizieren können und auch ohne irgendeinen Eingriff des Bedieners koordiniert arbeiten. Das ist uns auf brillante Weise gelungen“, bestätigt Jean Louis.

„Das Ziel, das wir mit diesem neuen Betrieb verfolgten, war, alles auf der Anlage zu haben und nicht mehr mit dem Glas hantieren zu müssen. Wir benötigten neue, technologisch fortschrittliche Ausrüstungen, um die durch die Überstellung der Glasplatten von einer Maschine zur nächsten verursachten Zeitverluste zu beseitigen. Das manuelle Bewegen des Glases wurde auf ein Minimum reduziert, wodurch vermieden wurde, dass der Bediener die meiste Zeit damit verbringt, Wagen zu schieben, anstatt effizient und produktiv an den Maschinen zu sein.“

_anteprima.png)

Worldwide

Worldwide

Italia

Italia

United Kingdom

United Kingdom

France

France

中國

中國

Asia

Asia

Deutschland

Deutschland

España

España

North America

North America

India

India

Australia & New Zealand

Australia & New Zealand